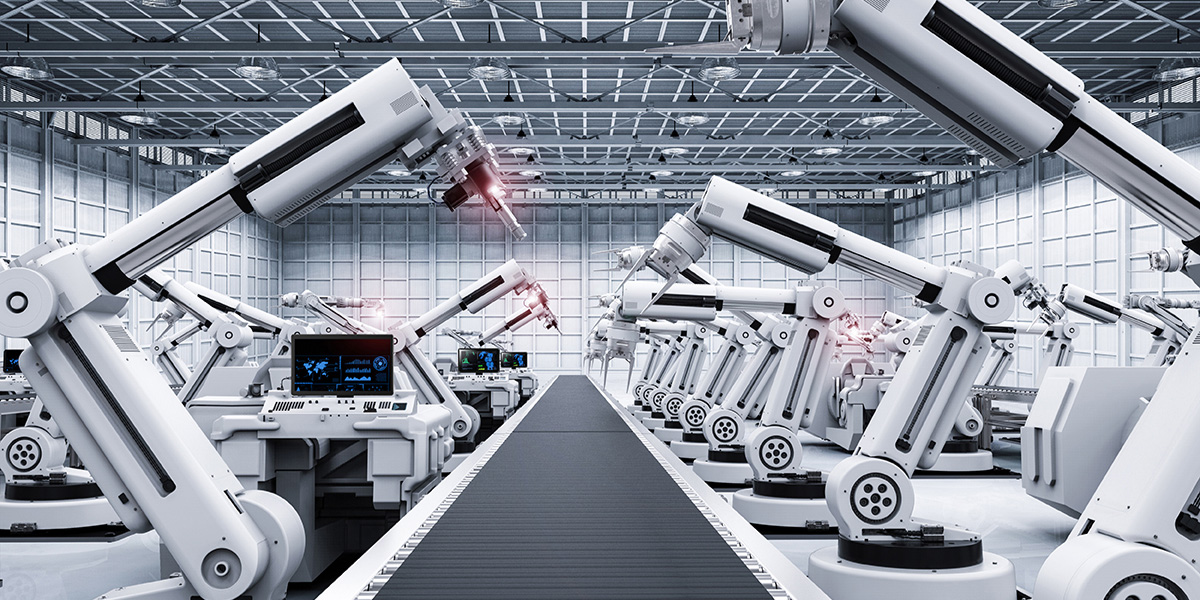

工業一體機作為智能制造的“數字大腦”,通過集成計算、控制、通信與交互功能,實現了對生產全流程的感知、決策、執行與優化,成為連接物理世界與數字世界的核心樞紐。以下是其核心價值與技術特性的具體分析:

一、技術定位:工業自動化的“中樞神經”

多源數據融合與實時采集

工業一體機通過多協議兼容接口(如Modbus、Profinet、EtherCAT),同步采集設備、傳感器、執行器的數據,構建生產現場的數字孿生底座。例如,在汽車焊裝車間,單臺設備可處理3000+點位數據,實現焊接電流、氣壓、位移的閉環控制,確保工藝參數精準執行。

高性能計算與實時響應

搭載高性能處理器(如Intel Core i7/i9或ARM Cortex-A78)與實時操作系統(RTOS),支持毫秒級響應的運動控制、邏輯控制與過程控制。在CNC機床場景中,通過G代碼解析與插補算法,將加工精度提升至±0.001mm,滿足高精度制造需求。

二、核心功能:從“控制”到“智控”的躍遷

高速響應與運動控制

通過FPGA加速卡或專用控制芯片,將運動控制周期縮短至1ms以內,滿足高精度加工需求。在半導體制造中,這一特性可確保光刻機等設備的納米級定位精度。

自學習優化與動態調整

基于歷史數據動態調整控制參數,提升生產穩定性。例如,在化工反應釜中,自動優化溫度與壓力曲線,將產品收率提高5%,同時降低能耗。

多模態交互與操作簡化

支持觸控、語音、手勢控制,降低操作門檻。在醫療機器人場景中,外科醫生通過手勢切換手術影像,減少術中操作中斷時間,提升手術效率。

快速換型與柔性生產

通過軟件配置實現產線功能切換,適應小批量、多品種生產模式。例如,在3C產品制造中,單條產線可兼容10種以上機型生產,換型時間縮短至10分鐘內。

三、應用場景:驅動全流程智能化升級

生產線控制與監控

作為核心控制單元,實時監控產線運行狀態(如產量、速度、設備故障),并通過可視化界面展示關鍵指標。操作員可通過觸摸屏干預生產流程,確保生產節奏流暢。

制造執行系統(MES)終端

部署在生產工位上,實現無紙化作業管理。工人通過工控一體機接收生產任務、查看作業指導書(SOP)、上報生產進度和質量數據,提升生產可追溯性。

機器視覺與質量檢測

與工業相機配合組成機器視覺系統,實時分析圖像數據,識別產品缺陷(如劃痕、尺寸偏差)。在電子制造中,這一技術可替代人工質檢,將檢測效率提升3倍以上。

智能倉儲與物流

集成在分揀線、AGV調度系統或倉庫管理終端中,實現貨物自動分揀、路徑規劃和庫存實時更新。例如,在汽車零部件倉儲中,通過工控一體機優化貨位分配,提升物流效率25%。

四、技術優勢:適應惡劣工業環境

高穩定性與抗干擾能力

采用無風扇散熱設計、IP65防護等級與抗電磁干擾技術,適應粉塵、潮濕、振動等惡劣環境。例如,在鋼鐵連鑄機場景中,設備可在60℃高溫下穩定運行,平均無故障時間(MTBF)超過50,000小時。

安全防護與數據加密

支持數據加密、訪問控制與功能安全認證(如IEC 61508 SIL3),確保系統零故障運行。在能源制造領域,這一特性可防止黑客攻擊導致生產中斷,保障關鍵基礎設施安全。

結論:工業一體機通過技術融合與場景創新,正從單一控制設備進化為生產系統的智能中樞。其作為智能制造“數字大腦”的不可替代性,體現在對生產全流程的精準掌控、對復雜環境的適應能力,以及對未來技術趨勢的前瞻布局。對于企業而言,部署工業一體機是構建未來工廠、提升核心競爭力的戰略選擇